L’Energy Management pour réduire vos consommations et vos coûts

Qu’est-ce que l’Energy Management ?

L’Energy Management ou management de l’énergie est une approche stratégique visant à optimiser les performances énergétiques d’une organisation ou d’un site industriel.

Les entreprises et industriels sont aujourd’hui amenés à répondre à d’importants enjeux :

- Maintenir leur compétitivité (notamment dans un contexte d’inflation avec une volatilité des prix de l’énergie) en maîtrisant leurs coûts.

- Réduire leur empreinte environnementale (que ce soit par obligation réglementaire ou pour satisfaire une attente des consommateurs) par la décarbonation des activités de l’entreprise mais également sur les chaînes amont (matières premières, fournisseurs et logistique) et aval (logistique, utilisation et recyclage).

Mettre en place un système d’Energy Management sur un site industriel s’inscrit parfaitement dans cette dynamique : diminuer la consommation énergétique et limiter la consommation d’eau, ce qui entraîne une réduction des émissions CO2 du site et un allègement des factures.

Pour les industries, il existe deux approches d’Energy Management : au niveau du site de production ou au niveau du groupe industriel.

L’Energy Management sur site

La mise en place d’un Energy Management sur site représente l’opportunité de comprendre, d’analyser et d’optimiser les consommations d’énergie et d’eau sur les différents équipements industriels. Concrètement, voici comment le système se met en place :

- Mise en place d’un suivi énergétique standard :

- Réaliser un plan de comptage pour connaître le niveau d’instrumentation et les énergies qui peuvent être monitorées

- Cartographier les consommations d’eau et d’énergie, définir les usages énergétiques et les indicateurs de performance (IPE ou KPI) associés

(Nota : les IPE doivent prendre en compte les facteurs influents) - Créer une routine de suivi et d’analyse des IPE pour identifier des anomalies ou des dérives

- Réaliser des audits et autres missions spécifiques ponctuelles :

- Audit énergétique réglementaire : c’est un audit très simple qui peut s’avérer utile pour faire la cartographie des consommations (~7 k€ pour une usine moyenne)

- Audit énergétique : Ce type d’audit est intéressant pour analyser en détail les utilités énergétiques, comprendre le lien entre les utilités et le process, et pour initier la réflexion sur un schéma directeur usine (~17 k€ pour une usine moyenne)

- Audit détaillé : Ce type d’audit est très détaillé et se fait généralement sur un périmètre précis. Il est très utile pour structurer un projet futur.

- Plan de mesurage : C’est un état des lieux sur les instruments de mesure et autres sources de données qui peuvent être intéressantes pour le suivi des consommations d’eau et d’énergie. Ce type de mission permet aussi de définir les points de mesure nécessaires pour aller plus loin dans le management énergétique.

- Bilan carbone sur le Scope 1&2 : analyse simplifiée des émissions de CO2 sur la base des consommations énergétiques de l’usine.

- Bilan carbone global (scope 1, 2 et 3) : Analyse très approfondie prenant en compte toute la chaîne de valeur (amont et aval). Elle est souvent associée à une analyse de cycle de vie (ACV).

- Contractualisation de la fourniture d’énergie :

- Les contrats de fourniture énergétique ont un impact direct sur les coûts et les émissions de CO2. Il est donc important de définir :

- le profil de consommation de l’usine et son évolution sur les 3 années à venir.

- Stratégie du site : énergie décarbonée, prix fixe ou variable, etc..

- Mise en place des contrats et négociations récurrentes

- Suivi des prix sur les marchés pour identifier les tendances sur les prix

- Les contrats de fourniture énergétique ont un impact direct sur les coûts et les émissions de CO2. Il est donc important de définir :

- Piloter la réalisation des projets permettant de réduire les consommations d’eau et d’énergie :

- Les projets peuvent être de plusieurs types :

- Projets nécessitants des travaux complexes avec l’intervention d’entreprises externes

- Projets nécessitant des travaux simples. Certaines usines peuvent faire ces projets en interne (mise en place d’un variateur de vitesse, d’un instrument de comptage,…).

- Projets d’optimisation des régulations avec des modifications de consignes ou la mise en place d’automatismes plus sophistiqués

- Projet comportementaux demandant un changement des opérateurs dans la conduite des équipements ou des lignes de production.

- Le suivi des opérations de maintenance est également important pour maintenir la performance des équipements dans le temps.

Avoir une démarche de Management de l’Énergie est un excellent début, mais pour véritablement maximiser les avantages et atteindre des performances énergétiques durables, il est pertinent de mettre en place un Système de Management de l’Énergie (SMÉ) conforme à la norme ISO 50001. Cette norme offre un cadre structuré pour aider les organisations à intégrer l’efficacité énergétique dans leurs pratiques de gestion, qu’elles optent ou non pour une certification officielle. Le SMÉ de type ISO 50001 repose sur plusieurs éléments clés :

- Politique énergétique :

La première étape dans la mise en place d’un SMÉ est la définition d’une politique énergétique claire. Cette politique doit refléter l’engagement de la direction à améliorer continuellement la performance énergétique de l’organisation. Elle doit inclure des objectifs généraux et être alignée avec les autres politiques de l’entreprise, telles que celles relatives à la responsabilité sociale et environnementale.

- Equipe énergie & ressources :

Pour assurer le bon fonctionnement du SMÉ, il est essentiel de constituer une équipe dédiée à la gestion de l’énergie. Cette équipe doit être composée de membres ayant une expertise technique, des compétences en gestion de projet, ainsi qu’une connaissance des processus de l’organisation.

Le suivi énergétique et les audits énergétiques doivent permettre de définir des cibles de performances atteignables pour chaque IPE avec le plan d’action détaillé en fonction des ressources disponibles (budget, temps, etc…)

- Suivi et amélioration continue :

Une fois le SMÉ implémenté, l’équipe énergie doit mettre en place les documents modèles et les routines d’équipes pour maintenir un suivi constant de ses performances énergétiques. Cela inclut le suivi régulier des IPE, la détection proactive des anomalies dans les consommations d’eau et d’énergie, le déploiement efficace du plan d’action élaboré, et la vérification systématique de l’atteinte des objectifs fixés. En cas de non-conformité ou de performance insuffisante, des actions correctives doivent être rapidement mises en œuvre pour rectifier les anomalies identifiées. Ce processus de surveillance et d’ajustement permet d’assurer une amélioration continue des performances énergétiques de l’organisation.

- Bilan annuel et ajustement du plan d’action :

Chaque année, une réunion de révision est organisée pour évaluer le déploiement du plan d’action énergétique et les performances atteintes. Cette réunion permet de vérifier si les objectifs ont été réalisés, d’analyser la gestion des anomalies détectées pour s’assurer qu’elles ont toutes été correctement traitées ou clôturées, et de définir un nouveau plan d’action avec des cibles actualisées. Ce processus inclut également la mise à jour du schéma directeur global de l’usine ou le plan de sobriété, garantissant ainsi que la stratégie énergétique à long terme reste en adéquation avec les objectifs de l’organisation.

Pour le bon fonctionnement d’un SMÉ dans une usine ou une organisation, il est nécessaire de mettre en place des plans de formation et de sensibilisation des équipes à la stratégie d’Energy Management. Les reporting internes et externes sont aussi de bons moyens pour mettre en valeur les évolutions et ainsi fédérer tous les collaborateurs sur un projet d’entreprise vertueux !

Cas concret : Dametis accompagne le groupe Agromousquetaires, sur différents sites tels que la Laiterie Saint-Père (LSP)

Coté résultat l’accompagnement sur site a permis d’économiser sur un an :

- l’équivalent de 120 tonnes de CO2

- 120 000 € de dépenses d’énergie

L’Energy Management au niveau du groupe

Il est essentiel que chaque site industriel mette en place une démarche de management de l’énergie (SMÉ) pour améliorer ses performances énergétiques. Cependant, pour un groupe industriel disposant de plusieurs sites, il est crucial d’adopter une approche centralisée pour éviter la fragmentation des efforts et maximiser les synergies entre les sites. Contrairement à l’approche locale du management de l’énergie, la gestion énergétique à l’échelle du groupe se concentre sur la cohérence des actions et l’alignement stratégique. Voici les actions clés à mener :

- Cadrage des Indicateurs de Performance Énergétique (IPE) pour le reporting et les benchmarks : Les utilités comme l’eau et l’énergie, ainsi que les processus industriels, sont souvent similaires au sein d’un groupe. Pourtant, on observe fréquemment des IPE différentes entre les sites. En cadrant les IPE à l’échelle du groupe, il devient possible de structurer le reporting de manière cohérente, facilitant ainsi les comparaisons et les benchmarks. Cette standardisation permet d’identifier plus facilement les écarts de performance et de déployer des actions correctives efficaces.

- Cadrage méthodologique du management énergétique des sites : Pour faciliter le management de l’énergie au niveau groupe, il est pertinent d’adopter une méthodologie unique pour tous les sites. Cela inclut l’utilisation de routines, d’outils, et de documents standards. Une approche unifiée simplifie non seulement la gestion, mais elle permet aussi de créer une culture énergétique commune, d’accélérer l’adoption des meilleures pratiques et de garantir une amélioration continue de la performance énergétique sur l’ensemble des sites.

- Mise en place de directives technologiques (Guidelines) : Les usines sont souvent confrontées à des recommandations techniques provenant d’acteurs locaux, ce qui peut mener à des choix technologiques hétérogènes et parfois biaisés. En établissant des directives technologiques au niveau groupe, on limite ces risques en garantissant une homogénéité des équipements et des solutions mises en place. Cette cohérence technique favorise une meilleure maîtrise des installations et facilite la gestion technique des usines, tout en renforçant la performance énergétique globale du groupe.

- Veille technologique pour rester à la pointe des meilleures pratiques : La technologie évolue rapidement, et il est crucial pour un groupe industriel de rester informé des innovations et des meilleures pratiques en matière de gestion de l’énergie. Une veille technologique continue permet de détecter les nouvelles opportunités d’optimisation énergétique et d’intégrer rapidement les technologies émergentes au sein des sites du groupe.

- Challenger les plans d’action des sites et consolider un plan d’action global : Pour garantir que les initiatives locales s’inscrivent dans la stratégie globale du groupe, il est nécessaire de challenger régulièrement les plans d’action des sites. Cette démarche permet de s’assurer que les actions menées sont en phase avec la feuille de route de décarbonation du groupe. La consolidation des plans d’action locaux en un plan global garantit une approche harmonisée, avec des objectifs clairs et mesurables à l’échelle du groupe.

- Animation de groupes de travail et partage des bonnes pratiques : Mettre en relation les équipes énergie des différentes usines est fondamental pour créer une dynamique de partage des connaissances. L’organisation de groupes de travail permet non seulement de diffuser les bonnes pratiques, mais aussi de créer des supports techniques adaptés, facilitant ainsi la montée en compétence des équipes sur chaque site. Cette animation favorise une culture de collaboration et d’amélioration continue au sein du groupe, essentielle pour atteindre les objectifs énergétiques ambitieux

Cas concret : Dametis accompagne également Fleury Michon pour son Energy Management au niveau du groupe.

Voici les actions mises place :

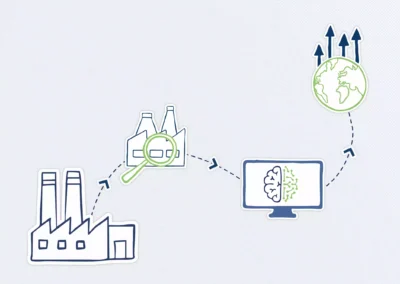

- Modélisation (jumeau numérique) des équipements (utilités et process)

- Suivi des KPI de performances énergétiques

- Catégorisation des sites

- Comparaison des différents sites avec une production similaire

- Suivi des plans d’actions pour conseiller la priorisation

- Suivi des évolutions des sites

Mise en place d’un EMOS

Dans l’industrie, la mise en place d’un système de management de l’énergie efficace est une tâche complexe et chronophage. Pour simplifier et optimiser ce processus, de nombreux industriels se tournent vers des solutions logicielles spécialisées. Si un logiciel EMS (Energy Management Software) permet de suivre les consommations énergétiques, de faire du reporting sur les KPI et d’effectuer des analyses de base, il reste souvent limité à ces fonctions. En revanche, l’EMOS (Energy Management and Optimization Software) va bien au-delà du simple reporting.

Un EMOS est un outil puissant et complet qui fédère les besoins opérationnels de tous les métiers au sein de l’entreprise, en matière de gestion de l’eau et de l’énergie. Il offre une gamme étendue de fonctionnalités spécifiques, telles que la modélisation avancée des équipements présents sur un site industriel, l’achat d’énergie, l’effacement, la comptabilité analytique, et des applications collaboratives permettant le travail en équipe. Contrairement à un EMS, qui se concentre principalement sur la visualisation des données, l’EMOS intègre des outils d’analyse avancés qui permettent non seulement de détecter les anomalies mais aussi de proposer des solutions optimisées pour atteindre les meilleures performances énergétiques et environnementales possibles. De plus, l’EMOS standardise les indicateurs et les méthodologies de travail d’un site à un autre, facilitant ainsi une gestion collaborative et alignée sur une stratégie globale de décarbonation.

En définitive, un bon management de l’énergie au niveau site nécessite la mise en place d’un logiciel EMOS. Cet outil ne se contente pas de collecter et de présenter des données, il fournit aussi une expertise intégrée et des solutions pratiques pour simplifier la gestion énergétique, permettre une prise de décision éclairée, et faciliter la mise en œuvre d’actions correctives en conformité avec la norme ISO 50001.